今年最後のトピックスは、現在取り組んでいることに関連して、久々に私自身の専門領域の話題についてです。半導体生産の現場においては、古くから統計データ解析、近年では、AI・機械学習によるビックデータ解析により、製品の品質の監視、品質低下の検出と原因の特定、対策の実行が先端工場を主体に推進されていますが、こうしたデータ駆動型のオペレーション管理に、どのように、今までに構築されたエンジニアリング知識を有効に反映させるかということが課題となっています。今回、こうした課題に関連した2つの事例を紹介します。

1.工場の現場技術者の知見を反映・学習する不良原因解析 AI の開発

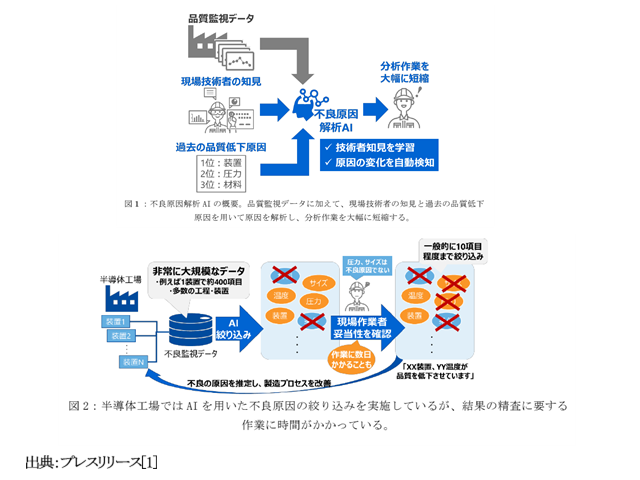

1番目の事例は、株式会社東芝と大学共同利用機関法人 情報・システム研究機構 統計数理研究所(以下、東芝及び統数研といいます)により発表された「半導体工場等の製造現場における不良原因解析 AI」の開発です。 東芝及び統数研は、現場技術者の知見の反映を可能にすることなどにより、従来数日かかっていた不良解析結果の精査時間をわずか 1 日に短縮できる AI「Transfer Least absolute shrinkage and selection operator(Transfer Lasso)」を共同開発したことを報告しています[1]。報告にあるように、半導体生産においては、定常的な品質管理が極めて重要であり、製造装置の経時変化や、メンテナンスによる装置の状態、納入される材料の特性変化等により、製品の品質が日々変動するため、監視データから品質が低下する原因を特定するため、AI で原因を推定し、現場技術者による推定結果の解析結果の精査が必要になっております。

従来より知られている手法として、ビックデータデータから品質への影響する原因を推定する「Least absolute shrinkage and selection operator(Lasso)」という AI がありますが[補足]、前回の解析から原因に本質的な変化がない場合においても、データの中に存在するノイズの影響で誤った原因を提示し、解析結果が変わるという課題があります。さらに、Lassoにおいては、このような 原因解析の不安定性に加え、現場技術者の知見の反映が難しいために、解析結果の精査には時間がかかる(数日間)という問題がありました。今回開発されたTransfer Lassoでは、現場技術者が過去に精査した製造プロセスの知識や物理的な法則といった知見を反映することで、過去に実施したことがある解析結果の精査のやり直しが不要となり、さらに技術者の AI に対する不安を払しょくし、より納得感のある原因解析の提供が可能になることが報告されています。また、前回の原因解析結果をもとに、取得した監視データの傾向の変化を検知し、差分のみに着目することで、データにおけるノイズ等の影響を受けにくくなり、質的な原因を安定的かつ高精度に抽出できることもメリットとして指摘されています。

東芝では、2020 年度末までに、パワー半導体工場において Transfer Lasso を適用する予定であり、2021 年度末をめどに、化学プラント等を対象としたプラント監視制御システムへの搭載を目指し、さらに今後、工場・プラントを含む様々な分野の実課題への適用を検証し、生産性・歩留り・信頼性の向上に貢献してゆくとのことです。

[補足]:Lasso自体は、古くから知られている手法で、深層学習においてはモデルの汎化性能を担保するために一般に用いられているので馴染みがある方も多いと思いますが、Transfer Lassoの詳細については、 Thirty-fourth Conference on Neural Information Processing Systems(NeurIPS2020、12 月 6 日~12 日、オンライン開催)にて発表されております。すでに、論文は、acXivで見れるので[2]、閲覧すると、私の解釈ですが、通常のlassoのペナルティー項に、transferするknowledge source 評価との差分を考慮する効果が考慮されています。また、知見については、「影響度が高いものとして絞り込まれた項目を、1つずつ熟練作業者の視点で妥当かそうでないかを入力し、学習項目に加えることで、最適な原因を導き出せるようにする。」との解説[3]があり、principal自体はさほど複雑ではないとの印象を受けますが、実装においては新たなknow-howとIntensiveなリソースが必要であると推察しています。

2.シリコンエピタキシャル成長プロセスへのベイズ最適化応用

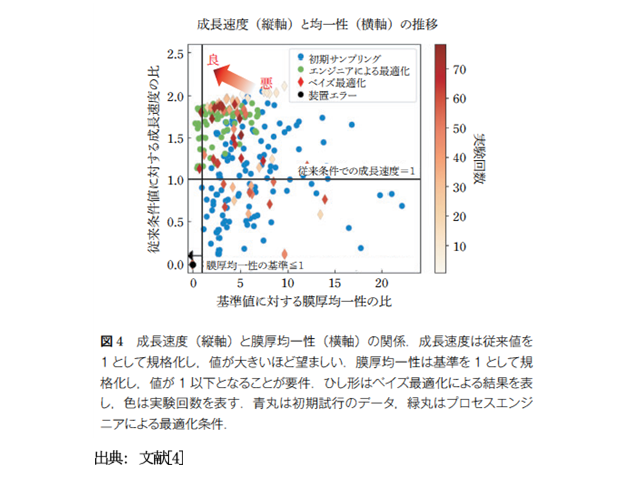

2番目の事例は、半導体シリコンウェハ材料の生産効率と品質向上のためのプロセス検索におけるエンジニアの知識と機械学習の融合の事例です[4]。やや専門的な話題なので、以下、説明を加えつつ紹介します。半導体デバイスは一般には高純度のシリコンウェハ基板の上に作られますが、先端デバイスや特殊用途のデバイスにおいては、基板上にさらに結晶性の高いエピタキシャル層と呼ばれる結晶層を化学気相成長法(Chemical Vapor Deposition:CVD)により成長させます。このCVDプロセスでは、成長条件(温度系パラメータ、圧力系パラメータ、構造系パラメータの12項目)により、基板性能品質(成長速度を含め6項目)が制御されます。理想的には、すべての品質項目を要請レベル以下にし、かつ成長速度を最大化することが求められています。しかしながら、すべてのパラメータを考慮した大域的な条件探索は困難で、従来では、従来条件の近傍や条件を絞った探索が一般的でした。この報告では、機械学習(ベイズ最適化)による大域的な最適化とプロセスエンジニアの知見を基にした局所的な最適化を組み合わせることで、最適化の効果を最大限に高めることができたことを示しています。

通常はこうした条件の最適化に際しては、パラメータ条件を逐次変化させながら、サンプル成長を行い、毎回品質特性を評価し、品質特性とパラメータ条件の関係を推定してゆきますが、実際の実験プロセスはかなりのコストを要するので、これまでの良い条件の情報の「活用」と未だ試行していない条件の「探索」のバランスをとることが重要となります。ベイス最適化[補足]では、予測の不確実性の情報を用いた獲得関数を最適化することで、次の条件の決定に際して、より良いバランスを実現することができます。

実際の事例として、品質基準のひとつとされる膜厚均一性と成長速度の関係(下図)が示されていますが、ベイズ最適化が進行するにつれて、実験結果(🔸印)は、より望ましい、グラフの左上の領域に移動してゆく過程が説明されております。また、ベイズ最適化により絞り込まれた最適条件候補から、プロセスエンジニアの知識を活用した条件探索により、特に膜厚均一性を向上させる条件が得られ、さらに、プロセスエンジニアの経験知識のみでは、達成が困難であった成長速度が従来の2倍となる条件も得られたことが報告されています。

一方、逆に、ベイス最適化のみでは、複数の品質評価項目のうち、膜厚均一性基準をクリアすることが難しく、プロセスエンジニアの知識・経験を生かすことで達成できたことが指摘されており、本研究事例では、ベイズ最適化の有用性とともに、適応的な制約及び最適化法の選択を通じ、プロセスエンジニアの知識を活用することの有効性が示唆されています。

[補足]:実際には、実験の効率化の観点から、バッチベイズ最適化が用いられています。

3.経営・ビジネス分野のDX(デジタルトランスフォーメーション)への示唆

これらの事例は、一般には馴染みの薄い領域における事例ですので、”エキスパートの知識とデータ分析の融合”と言われても、特殊事例のように映るかもしれませんが、個人的には、上の事例は、現在、台頭している(”バズってる”)経営・ビジネス分野のDXの推進においても、共通する有用な示唆を含んでいると考えております。経営・ビジネス分野のDXの目指すところは、大まかには、”構築された経験や情報に、新たにビックデータ解析等の知見を加え、業務の効率化を図る”ということだと思われますが、それには以下の視点が重要であると考えられます。

一つ目は、最初の事例のように、データ分析と過去の知見を遊離(もしくは対立)させず知見を生かすフレームワークの構築です。今回紹介した一番目の事例では、新たにTransfer Lassoを創造し、従来のAIアルゴリズムに加えることで、過去の知見とデータ分析の効率的な融合を実現しています。経営・ビジネス分野のDXの推進においても、統計モデル、機械学習、ORアプローチなど方法に関わらず、如何に実態に即した知見を組み入れることのできるフレームワークを構築できるかという点が、まずはDXの価値の源泉となると考えられます。さらに、2つ目は、有効な結果を推定することのできる持続的なプロセスの構築です。2番目の紹介事例では、エンジニア知見を取り入れたベイズ最適化をプロセスに取り入れ、オペレーション(実験)を遂行し、継続的な性能向上に結び付けています。同様に、経営・ビジネスの分野でも継続的な価値の創造が求められますから、DXにおいては効果的なデータ分析のPDCAサイクルを可能にするプロセス(エコシステム)を構築する必要があります。また、経営・ビジネス分野では、製造現場のようにエンジニアの知識や懸念要因を計測したり、定式化することが必ずしも容易でありません。その観点からは、古くから課題とされている実務における暗黙知の形式化も経営・ビジネス分野のDXの実現においては、重要な視点となると考えられます。

2021年では、経営・ビジネス分野のDXの推進の動きは加速されてゆくと考えられますが、経営システムの観点からは、このような視点に価値を見出せる、具体的なビジネスアプリケーションや関連事例の動向が注目されます。

<参考文献・サイト>

[1] プレスリリース:工場の現場技術者の知見を反映・学習する不良原因解析AIを開発 ~半導体工場等における解析結果の精査時間を大幅に削減~

https://www.ism.ac.jp/ura/press/ISM2020-10.html

[2] Takada, M. and Fujisawa, H. : Transfer Learning via l1 Regularization. The 34th Annual Conference on Neural Information Processing Systems (NeurIPS). (26 Sep 2020) arXiv:2006.14845

[3] 技術者知見を学習する不良原因解析AIを東芝が開発、自社半導体工場へ導入

https://monoist.atmarkit.co.jp/mn/articles/2012/10/news049.html

[4] 沓掛健太郎他:エンジニアの知識と機械学習の融合~シリコンエピタキシャル成長プロセスへのベイズ最適化応用~、応用物理、第89巻、第12号、pp.711-714、2020年